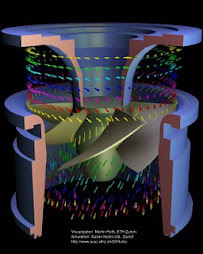

El aspirador o ducto de descarga al socaz tiene una importancia vital en las turbinas Francis y Kaplan ( mayor importancia a mayor Ns).

Hay turbinas Kaplan que llegan a recuperar el 45% de la potencia en el aspirador.

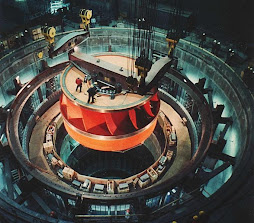

La forma y dimensiones se pueden encontrar en multitud de tratados de hidráulica; la dificultad estriba en fabricarlos sin escalones, cambios bruscos de sección, es decir, han de presentar secciones coherentes para que el agua fluya de velocidad máxima a mínima progresivamente, sin escalones.

El aspirador clásico es el cónico con un ángulo de 6/8º, este aspirador tiene un límite, la profundidad de excavación. Por esta razón se diseñó el aspirador acodado. No es más que un aspirador cónico con una restricción a 90º para evitar las turbulencias y el despegue del flujo de las paredes. Estos aspiradores suelen tener una longitud entre 4,5/5,0 veces el diámetro de salida de la turbina.

La velocidad de salida estrá comprendida entre 1.0/2.5 m/s

En turbinas Pelton no aplica ya que son turbinas atmosféricas, pero en ellas debe cuidarse el sistema de "destrucción de energia residual" para no deteriorar el socaz.

También se debe dimensionar bien la altura entre el rodete y "aguas abajo" para no crear rebotes de caudal que afecten a la marcha del rodete, generalmente se situa a 1,0/1,5 diámetros.

Continuará ..................................