.................

El principio básico de la lubricación es lograr deslizar y/o

girar un elemento sobre otro sin contacto físico, muy básicamente, esto se

logra interponiendo un fluido entre ambas superficies que tenga la capacidad de

mantener una lámina de separación mayor que la rugosidad de los elementos que

deben deslizar y/o girar. Adicionalmente se exigen otras cualidades para la

durabilidad del sistema, como pueden ser: la capacidad de evacuación de calor

(generado por el roce entre la pared fija, el fluido lubricante y la pared

móvil), la no agresividad del fluido lubricante contra los materiales de las

partes fijas y móviles, la permanencia de las características del fluido tanto

en el tiempo como con la temperatura, etc.

Cada vez más se va imponiendo una nueva exigencia acorde con

los conceptos de "no agresividad al medio ambiente", es decir, se

están imponiendo fluidos lubricantes que en caso de accidente o derrame no

afecten o tengan influencia mínima con el medio ambiente.

Se pueden encuentran productos bajo las denominaciones de:

ecológicos, naturales, biodegradables, aptos medioambientalmente, vegetales,

inocuos para la naturaleza, etc. Todos estos adjetivos no tienen ningún valor.

Para que un producto (ya sea aceites, jabones, grasas, limpia cristales, etc.)

esté calificado como ecológico debe de incorporar la etiqueta ecológica de la UE (Ecolabel) que ayuda a

identificar los productos y servicios que tienen un impacto ambiental reducido

durante todo su ciclo de vida, desde la extracción de materias primas hasta la

producción, uso y eliminación. Reconocida en toda Europa, la etiqueta ecológica

de la UE

(Ecolabel) es una etiqueta voluntaria para promover la excelencia ambiental y

la inserción de su logotipo así lo indica. Existe un registro que se puede

consultar.

|

Para

la obtención de dicho reconocimiento y su sello se deben pasar unos

controles muy rigurosos, en especial para aceites y grasas (caso que nos

ocupa), que están compilados en una serie de normas.

Se

pueden encontrar "contratipos" en U.S.A., Australia, Japón, etc.

Fluidos y materiales

lubricantes

Podemos encontrar varios tipos para aplicaciones

hidroeléctricas:

- Grasa.

- Aceite.

- Agua.

- Material sintético.

Cada uno de ellos es adecuado para ciertas aplicaciones y a

su vez la aplicación define y obliga a la elección de los materiales a

lubricar. Por regla general los materiales que deben deslizar y/o girar deben

ser de muy distinta composición química y de dureza muy dispar.

Siendo una mala explicación, pero un buen recordatorio

nemotécnico: materiales iguales y de la misma dureza tienden a "unirse,

pegarse, adherirse"

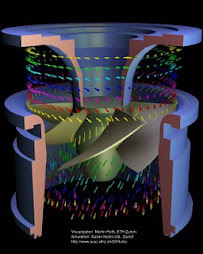

Gráfico de tipos de engrase.

No existe contacto físico entre ambas

superficies.

Situación

ideal.

Existe separación, pero hay contacto puntual.

Situación

real.

Existe

contacto, desaparición del lubricante.

Situación

catastrófica.

Grasas

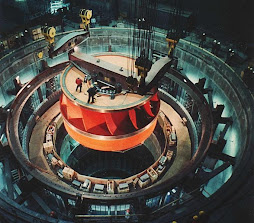

Por regla general en turbinas hidráulicas y sus accesorios

se tiende a usar grasas, hay gran variedad y tipos según la aplicación, en

movimientos de baja velocidad. Para tener una idea de ésta en r/m la podemos

situar sobre las 300 r/m.

Aplicaciones típicas son los engrases de los ejes de las

ruedas de compuertas, accionamiento de husillos, ejes de directrices. Estos son

movimientos de muy bajas r/m y de una frecuencia de accionamiento en el tiempo

casi inapreciable, lo cual permite una fácil evacuación del calor generado.

Una aplicación límite, que se debe evaluar y estudiar con

detenimiento, es el uso de grasas en los cojinetes de turbinas, conjunto

eje/cojinete radial, existen aplicaciones en turbinas que incluso llegan a

girar a n>600 r/m

Una situación que limita la aplicación de grasas en turbinas

es la "velocidad de embalamiento o desfogue", esta es la velocidad

que alcanza la turbina al desaparecer el par o torque resistente, situación que

se da en una desconexión brusca o "cero de red". En dicha situación

una turbina fácilmente puede multiplicar su velocidad de giro por un valor de

2,8/3,0 veces, es decir, si el régimen de giro normal es de 600 r/m en un

"cero de red" podemos alcanzar las 1.800 r/m.

Esto en principio parece que invalidaría el uso de grasas

para estas aplicaciones, pero hay varias circunstancias que ayudan a minimizar

el efecto desastroso que produciría tan altas velocidades:

- La actuación de los sistemas y órganos de seguridad, directrices, compuertas, válvulas, etc., que actúan con tiempos de maniobra muy rápidos, un distribuidor puede llegar a cerrar en t<10 90="" a="" al="" calentar="" carrera="" compuerta="" cortos="" dan="" de="" deflector="" en="" estos="" grasa.="" i="" la="" lvula="" mariposa="" n="" no="" pelton="" seg.="" seg="" ser="" su="" t="" tan="" tiempo="" tiempos="" un="" una="" v="">!Si los referidos mecanismos funcionan!

El uso de grasa estuvo muy difundido en los movimientos

oscilantes para ángulos pequeños, < 360º, tal como

indicábamos: directrices, ejes de giro de válvulas de mariposa, esfera,

husillos, etc. hasta que por desarrollo de nuevos materiales sintéticos,

inicialmente de un coste elevado, empezaron a ser mas económicos evitando así

el coste de los operarios, el impacto ambiental o ecológico y asegurando la

certeza del engrase.

Hay gran variedad de tipos y marcas comerciales, pero en

definitiva suelen ser piezas compuestas por varias capas, según la aplicación.

Una de contacto (es la capa de fricción) normalmente PTFE mas algún aditivo

"específico de la marca"; una capa de soporte mecánico, normalmente

de bronce y una capa envolvente, normalmente de acero.

También existen casquillos de una sola capa, normalmente de

bronce sinterizado realizados por el proceso de pulvimetalurgia, que permite

unir materiales, distintos o no, por efecto de presión y temperatura, como es

una unión y no una fusión el material es poroso. Las porosidades o cavidades

pueden ser rellenadas por aceite, que por efecto de la temperatura se expanden

y crean una capa lubricante, al bajar la temperatura este aceite es absorbido

por capilaridad en la cavidades.

Solo queda hacer unos comentarios técnicos de sus

aplicaciones: las características que deben controlase son:

- La

presión o carga específica máxima soportable.

- El

producto presión x velocidad.

- Capacidad

de absorción de agua (hinchamiento)

- Otras

específicas a la aplicación de uso.