viernes, 17 de diciembre de 2010

lunes, 13 de diciembre de 2010

Turbina PELTON. Gráfica Rto/Q

domingo, 12 de diciembre de 2010

Cálculo de una turbina PELTON. 25ª Parte

domingo, 28 de noviembre de 2010

jueves, 22 de julio de 2010

domingo, 11 de julio de 2010

sábado, 10 de julio de 2010

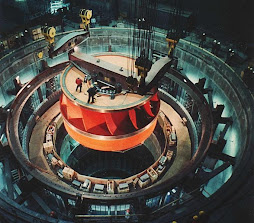

Cálculo turbina FRANCIS. 21ª Parte

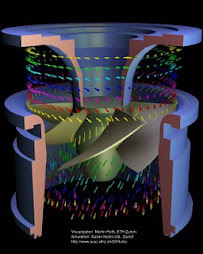

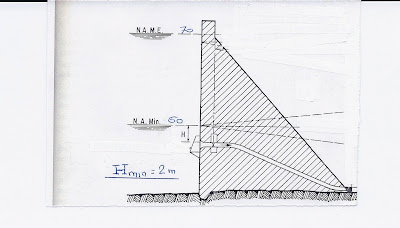

Posición de la turbina con relación a "aguas abajo". En el gráfico está representadas varias disposiciones para un valor de Hs (+).

Solo nos faltaria definir la "sumergencia" de la turbina, para ello emplearemos la fórmula:

Solo nos faltaria definir la "sumergencia" de la turbina, para ello emplearemos la fórmula:Hs (sumergencia) = 10.33 - (altitud/900) -0.2 -(sigma x Hn)

Calculo de una turbina FRANCIS. 20ª Parte

domingo, 4 de julio de 2010

Calculo real Francis. Parte 19ª

La zona remarcada en rojo, es la zona donde los resultados de la "curva de colina", son confiables, ir mas allá de este limite no hay "garantia."

Nuestro caz nos permite una variación del Hn desde 70/60 m. Son la lineas horizontales 70-B y 60-H

Es evidente que no podemos egresar la linea G-C (FULL GATE). ya que es un límite mecánico del distribuidor.

Ahora verificaremos que el ejemplo cumple con la "curva de colina", esto lo haremos mediante el cálculo de Ns:

Pot = 9.81 x 65 x 3 x 0.89 = 1.702 kW = 2.315 C.V.

Ns = 750 x (2.315)^0.5 /(65)^5/4 = 36.085 / 184 = 194, evidentemente se corresponde a la "curva de colina"

Dos puntos a resaltar "g" depende de la altitud y el Rto turbina es para un modelo de ensayo de Ø 360 mm., deberíamos realizar la corrección del mismo en función del Ø real del prototipo.

Cálculamos el Ø de la turbina:

Øt = 0.021 x (Ns)^0.666 = 0.021 x (194)^0.666 = 0.705 m = 705 mm.

sábado, 19 de junio de 2010

Aspirador. 18ª Parte

lunes, 14 de junio de 2010

Gear-box o caja multiplicadora. 17ª parte

- No desliza, es un sistema mecánico geometricamente rígido.

- Permite aumentar la velocidad entre 8/10 escalones.

- Disminuye el coste del alternador.

- Posibilita inversiones en baja cabeza y gran caudal.

Desventajas:

- Al no deslizar exige de un sistema electrónico muy perfecto para la conexión a la RED. Por su naturaleza mecánica no puede deslizar como los generadores.

- No se pueden superar los 5.000 kw, ni índices de velocidad superiores a 8/10

- Hay perdidas de rendimiento entre un 5% y 10%

- Si el gear-box no esta fabricado en alta calidad de materiales, tratamientos térmicos, rectificados, recubrimientos altos, etc. suele empezar siendo un "generador de ruidos" y acabar siendo un "generador de graves problemas".

- La multiplicadora necesita de una monitorización exhaustiva de todos sus parámetros: caudales, temperaturas, niveles, presiones, vibraciones, etc. normalmente suelen ser mas de 20 parámetros a controlar.

- Obliga a una mayor altura de la casa de máquinas.

Igual como hemos expuesto en los generadores, se debe realizar una muy buena y detallada especificación.

Continuará ............................

domingo, 13 de junio de 2010

Generador. Parte 16ª

- Mala definición de la especificación de compra.

- Errores de diseño.

- Disminución del coste de compra en detrimento de alguna característica.

Veamos algunos de ellos, por las especificaciones:

- Error en la definición de la altitud

- Error en la temperatuta ambiente

- Sentido de giro equivocado

- Potencia mal cálcula o disminuida

- Tensión

- Frecuencia

- r/m (nominal) y r/m (embalamiento)

- Mala definición del tiempo de embalamiento)

- Mala definición de las cargas y esfuerzos.

El fabricante del generador diseñará la máquina eléctrica en función de los datos que se suministren, ya que desconoce cual es el estudio y los datos de partida que se usarón para definir dichos parámetros.

Por el diseño y/o construcción:

- Cojinetes o baleros al limite de carga, velocidad o refrigeración.

- Mala planitud en el plato de unión.

- Nº de taladros de la brida, posición de los taladros y/o diametro de los taladros incorrecta.

- Aislamiento deficiente.

- Partes y piezas sueltas.

- Almacenamiento en locales con condiciones de humedad y/o suciedad deficientes.

- Transporte defectuoso, por posición, protección, golpes, etc

- Mal montaje

Muchos de estos errores se pueden detectar en los ensayos en el banco de pruebas.

Otros conceptos a tener en cuenta:

- El fabricante del alternador "habla" en kVA y el turbinista en kW, para hacer la conversión divide por coseno fi. kVA = kW / cos fi.

- Los generadores con grandes cargas, para el momento del arranque necesitan de "medios oleohidraulicos" para poder despegar las dos caras del cojinete axial.

- Puede ser necesario instalar un sistema de "frenado" normalmente neumático, para disminuir el tiempo de parada.

Continuará ..........................

sábado, 5 de junio de 2010

Válvula de guarda y seguridad. Parte 15ª

sábado, 29 de mayo de 2010

Reja y limpia-rejas. Parte 14.1 y 14.2

- No debe permitir el paso de objetos o piezas de mayor dimensión que la menor dimensión del paso del distribuidor, chiflón o/y rodete. (atención una reja mal diseñada de paso 40 mm. puede dejar pasar objetos de más de 100 mm.)

- Debe estar calculada para soportar la "colmatación total", es decir, debe de calcularse como una compuerta.

- No debe transmitir vibraciones a la tubería.

- No debe crear perdidas de salto o cabeza mayores de 5 cm.

- Debe de reaccionar el frecuencia de limpieza frente a la "colmatación"

- Su funcionamiento debe ser silencioso

- Debe cumplir con los condicionantes medio-ambientales.

- Las zonas limítrofes de la reja debe estar protegida frente al "vandalismo".

Hemos constatado una mejora entre el 15-20% en la energía generada, en una instalación de limpieza manual a la misma con sistema de limpia-rejas automático.

Continuará ...............................

sábado, 22 de mayo de 2010

Accesorios de un Salto Hidráulico. 14ª parte

- 14.1 Reja

- 14.2 Limpia Rejas

- 14.3 Ataguias, compuertas Taintor o Sector, Abatibles

- 14.4 Válvula de guarda (Mariposa, esfera,etc.)

- 14.5 Alternador

- 14.6 Multiplicador

- 14.7 Aspirador

- 14.8 Grupos oleohidraulicos

- 14.9 Equipo electrónico de regulación, mando y protección.

Cada uno de ellos tiene su función, sus particularidades y su aplicación especifica. Estos forman parte de un "TODO", este "TODO" será tan fiable como el el elemento mas "DEBIL"del conjunto.

Continuará .............................

Puedes hacer tus comentarios, así se podrá hacer más intelegible el documento, enmendar lo errado (seguro que hay errores) y/o ampliar algún tema.

Gracias.

jueves, 20 de mayo de 2010

Orden de magnitud. 13ª parte

- Un caminante se mueve a un ritmo de 3,6 km/h (1 m/s); el agua en una válvula puede circular a 25 km/h (7m/s).

- Un chiflón casero da 0,0001 m³/s (0,1 l/s); un torrente puede transportar facilmente 10 m³/s (10.000 l/s).

- La presión atmosferica es de 1 kg/cm², es decir, sobre un cm² se aplica una fuerza de 1 kg, pero sobre la escotilla de un submarino de Ø800 mm a 100 m. de profundidad se le aplican 50.000 kg.

- La potencia en hidráulica puede ir de 50 kw hasta 600.000 kw, comparalo con un auto de competición (500 kw).

Estas deformaciones estan causadas por la falta de refencias en la vida normal:

- Si un apartamento vale 200.000$ y gano 2.000$/mes necesitaré 100 pagas.

- Si un apartamento vale 400.000$ y gano 2.000$/mes necesitare 200 pagas.

- Si esta el doble de lejos necesitaré el doble de tiempo para llegar.

Hacemos comparaciones de tipo lineal.

Otro gran problema es la unidad m³, en nuestro entorno se habla de:

- litros/m² de lluvia

- embases de 1 litro ó de 5 litros

- depósito de gas-oil de capacidad de 60 litros.

- consumo del carro de 8 l/100km.

- etc.

Pero en hidráulica aparecen; la raiz cuadrada, el duplo, raiz cúbica, potencia a la 0,25, coeficientes de ajuste, etc. Todo ello distorsiona nuestro concepto de linealidad.

Salvando las diferencias, es cuando un profano como yo intenta comprender la teoria de la relatividad, la curvatura espacio-tiempo, la expansión del universo, etc.

domingo, 25 de abril de 2010

Cálculo de una turbina hidráulica. 12ª parte.

- Es fácil que un ducto supere los 1.000 mts o incluso más, hay instalaciones que por causa diversas pueden alcanzar lo 10.000/15.000 mts

- Para disminuir la longitud es necesario pendientes muy fuertes (dificultad de acceso y montaje, incluso con medios aéreos)

- Como hemos visto es la causa de mayores perdidas de cabeza.

- PERO nos queda un "punto negro", que es el riesgo frente al golpe de ariete (tanto positivo; cierre, como negativo; apertura)

Este fenómeno, golpe de ariete, esta estudiado, documentado e informatizado hasta la saciedad, estos estudios los inicio Allievi a principio del siglo pasado a consecuencia de un gran desastre en un ducto. Aún así, hoy en día ocurren accidentes por esta causa.

Estos desastres suelen ocurrir por ignorancia, por reducir costes, etc. El golpe de ariete define unos ciertos parámetros, tales como:

- Espesor de del ducto.

- Volantes de inercia.

- Chimeneas de equilibrio.

- Tiempos de reacción.

Toda la formulación al respecto se puede encontrar en literatura de mecánica de fluidos, hidráulica, turbo máquinas hidráulicas, etc.; si las usas se prudente y que solo te sirvan para tener un ORDEN de GRANDEZA.

ACCIDENTE CLASICO Y REAL.

Se suelen producir en instalaciones antiguas que fueron diseñadas para trabajar con reguladores oleo-mecánicos (con tiempos de respuesta largos de 6 a 10 seg.) con materiales del ducto de bajas características mecánicas, (hierro colado o aceros de alto contenido en carbono), en comparación a las actuales y con sistemas de unión (roblones) y soldadura (a la llama) del momento de su instalación.

Actualmente para hacer frente a la demanda y maximizar ingresos y reducir consumo de caudales se trabaja en "horario de punta" y/o "disponibilidad inmediata".

Estos dos conceptos, "horario de punta" y " disponibilidad inmediata" exigen a las instalaciones puestas en cargas y desconexiones en tiempos muy cortos (del orden de 3 seg.). Esta aparente pequeña diferencia de tiempo de maniobra puede hacer pasar el tiempo de cierre de "lento" a "rápido" o a "instantaneo", cada uno de estos steeps puede mas que duplicar el "golpe de ariete"

Secuencia del incidente:

- Se realizan pruebas, no mas de 4 ó 5, de cierres rápidos, la instalación responde correctamente y se da el O.K. para disminuir los tiempos de maniobra.

- Pasado cierto tiempo, alguien se da cuenta que la potencia de la instalación a disminuido.

- Se llega a la conclusión que las tolerancias entre directrices y cierres es excesiva, que las directrices no ajustan entre ellas; por lo cual se decide realizar una reparación y si es necesario modificaciones para disminuir los caudales de fuga. Estas operaciones se realizan con las mejores técnicas y tolerancias alcanzables actualmente.

- Esta mejora (muy lógica) produce una disminución drástica de los caudales de fuga, es decir, ahora frente a un cierre del distribuidor todo el caudal sera "rechazado".

- No olvidemos que en algún momento o aprovechando la mejora se pudo sustituir el sistema oleo/mecánico por un sistema oleohidráulico con válvulas proporcionales o servo/válvulas, de respuesta muy rápida.

- El día de la nueva puesta en marcha, normalmente no ocurre nada, gracias a los coeficientes de seguridad y además otra vez en buena lógica solo se realizan 3 ó 4 pruebas.

- Al transcurrir del tiempo la tubería acaba fallando por agotamiento de sus características mecánicas (se supera el límite elástico del material) o por fatiga; además a todo ello debe sumarsele la perdida de espesor por corrosión a lo largo de la "vida util" del ducto.

Para evitar todo esto se debería realizar un análisis del espesor del ducto con ultrasonidos, verificar los materiales y sus características, simular la nueva situación y monitorizar los resultados en la puesta en marcha.

Continuará ...............................

domingo, 11 de abril de 2010

Cálculo de una turbina hidráulica. 11ª Parte

Cálculo de una turbina hidráulica. 10ª Parte

- Mala definición de la "cabeza neta" o salto neto.

- Mala definiión de H/Q

- Errores "ecologicos". No contar con: migraciones, caudales de reserva, derechos de regantes, derechos de pescadores, flora y fauna, afectaciones de terreno, etc.

- Negociaciones erroneas con los afectados.

- Dar por supuesto el "punto de enchufe" a la RED. Distancia, orografía. permisos, derechos de paso, etc.

- Maximizar "ingresos" para aumentar la financiación.

- No ponerse en manos de técnicos especialistas en el tema

- Creer que lo que uno PIENSA es verdad.

ERRORES REALES.

- Tomar como caudal de diseño, el máximo historico, resulto ser el caudal de avenida de 500 años

- Por no leer la Legislación; descubrir que el caudal ecológico era el 25% de total (Canada)

- Tener que realizar un "ascensor de salmones con un coste de 450.000 $ (U.S.A.)

- Línea de conexión a 70 km. (Chile).

- Mal cálculo de la longitud del "espejo de agua", disminuia en 2 metros la "cabeza neta" del explotador de anterior. Hubo que demoler una parte de la coronación de la presa. (Italia).

- No instalar un limpia rejas, después de 5 años el Cliente decide instalarlo, mejora del 12% anual de la producción. (España).

- Mal sistema de conexión a la RED. Resultado en la primera conexión se produjo la destrucción total de los engranajes del gear-box. (Francia)

sábado, 20 de marzo de 2010

Cálculo de una turbina hidráulica. 9ª parte

Para - - - - - - - - - n = 600 (r/m) - - - - - - - - - - - - - - - - - - - - n = 750 (r/m)

Ns - - - - - - - - - - = 222 - - - - - - - - - - - - - - - - - = 278

sigma - - - - - - - - = 0,12 - - - - - - - - - - - - - - - - -= 0,17

Hs - - - - -- - - - - = +3,56 - - - - - - - - - - - - - - - -= +0,9 (m)

Ø rodete - - - - - -= 0,830 - - - - - - - - - - - - - - - = 0,750 (m)

Øespiral - - - - - - = 2.490 - - - - - - - - - - - - - - - = 2.250 (mm)

Øválvula - - - - - = 1.000 - - - - - - - - - - - - - - - = 1.000 (mm)

Como puedes ver el cambio de escalón de velocidad o steep, solo afecta a la altura de aspiración y al coste del alternador; por lo cual habrá que balancear entre el coste de mayor excavación y el coste del alternador.

domingo, 14 de marzo de 2010

Cálculo de una turbina hidráulica 8ª parte

Hn (m) = 50

Q (m3/s) = 4

N.S.M. (m) = 400

n(r/m) = 600

Rendimiento turbina = 0.91

es lo mismo, con una velocidad un "step" más baja, en lugar de 750 girar a 600 r/m.

Compara los resultados, es muy interesante.

Continuará .......................................

Cálculo de una turbina hidráulica. 7ª parte

Øt = (0,16 x Ns +35,1) x ((Hn)^0.5) / n).

Aplicando los valores obtenemos un Øt =0,750 m = 750 mm.

El diámetro máximo del caracol viene a se Øcar = 3 x Øt = 2.250 mm

Øentrada al caracol se cálcula, Øe = 1.31 x ((Q / (H)^0,5))^0.5 = aprox. 1.000 mm

Ahora nos faltaría definir el Øválvula, que admitiendo una velocidad del agua de 5 m/seg.

encontramos que Øválvula = ( 0,25 x Q )^0.5 = 1.000 mm.

Continuará ..................................

sábado, 13 de marzo de 2010

Cálculo de una turbina hidráulica. 6ª parte

- A velocidades rápidas menor coste del alternador

- Cuanto más rápido gira la turbina más hay que aproximar el rodete al socaz, mayor profundidad de excavación, para evitar el riesgo de cavitación.

- A menor Ns, las turbinas Francis, mayor playa de rendimientos.

Ahora tendriamos que verificar que nuestra elección de n = 750 r/m es compatible con los otros dos puntos.

Para verificar el segundo punto se usa el criterio de Hs (m) = altura de suspensión o altura de aspiración ( por analogía con las bombas). Esta dimensión que se mide en metros (+) o (-), representa la distancia entre el rodete y el nivel del agua en el socaz.

Si es (+), el rodete podrá estar en un nivel superior del nivel del agua en el socaz y si es (-), el rodete deberá esta a un nivel inferior al nivel del agua en el socaz.

Nota: la posición del rodete no hace variar la cabeza del aprovechamiento.

Hs (m) = 10 (m) - N.S.M (m)/900 - sigma x Hn (m)

N.S.M. = Nivel sobre el mar, en metros, tomamos como ejemplo 400 m.

sigma (parámetro experimental) = (Ns)^1,64/59.000 (hay otras fórmulas)

sigma = 1,17 y aplicando estos valores en la definición de Hs, obtenemos:

Hs = + 0,9 metros, es decir, el rodete podría estar 0,9 m por encima del nivel del agua en el socaz.

También necesitamos conocer el diámetro de la rueda, para poder intuir la dimensión de nuestra casa de máquinas.

Continuará .......................................

Cálculo de una tubina hidráulica 5ª parte

Ns = n (r/m) x ------------------ = n (r/m) x 0.370

es resumen: Ns = n (r/m) x 0.370,

Si damos distintos valores a n(r/m), iremos obteniendo los correspondientes valores de Ns.

n (r/m) / Ns

1.000 / 370

750 / 278

600 / 222

500 / 185

428 / 158

375 / 138

........ .........

etc. hasta

230 / 85

214 /79

Las velocidades sincronicas se calculan según la fórmula:

n(r/m) = (Frecuencia RED x 60) / nº pares de polos. (mejor que se puedan dividir por 4, por un tema de facilidad de construcción).

Lo primero que se detecta son dos Ns (en rojo) que están fuera del rango de FRANCIS, que son las que corresponden a 1.000 r/m, por ser casi una KAPLAN y la de 214 r/m por ser un PELTON de 6 chiflones.

Tenemos un rango de 9 velocidades posibles.

lunes, 8 de marzo de 2010

Cálculo de una turbina hidráulica. 4ª parte

No todas las velocidades son posibles, la velocidad debe ser compatible con la frecuencia de la RED.

En el continente Americano (excepto Chile) la frecuencia de la RED es de 60 Hrz, y en Europa es de 50 Hrz.

Velocidades síncronas para 60 Hrz / 50 Hrz.

1.200 / 1.000

900 / 750

720 / 600

600 / 500

514 / 428

450 / 375

400 / 333

360 / 300

325 / 275

300 / 250

275 / 230

257 / 214

240 / 200

domingo, 7 de marzo de 2010

Cálculo de una turbina hidráulica - 3ª parte

Aplicamos la fórmula definida para Ns:

sábado, 6 de marzo de 2010

Cálculo de una turbina hidráulica - 2a parte

Cálculo de una turbina hidraulica - 1a parte -

Q (m³/s) Caudal = 20 m³/s (Caudal típico de la zona alta del Ebro o del Pisuerga, zona norte de Italia, etc.)

- Conocemos el régimen de caudales en función del tiempo(mínimo 5 años)

- Conocemos el Salto neto en función del caudal

Continuará .......................................